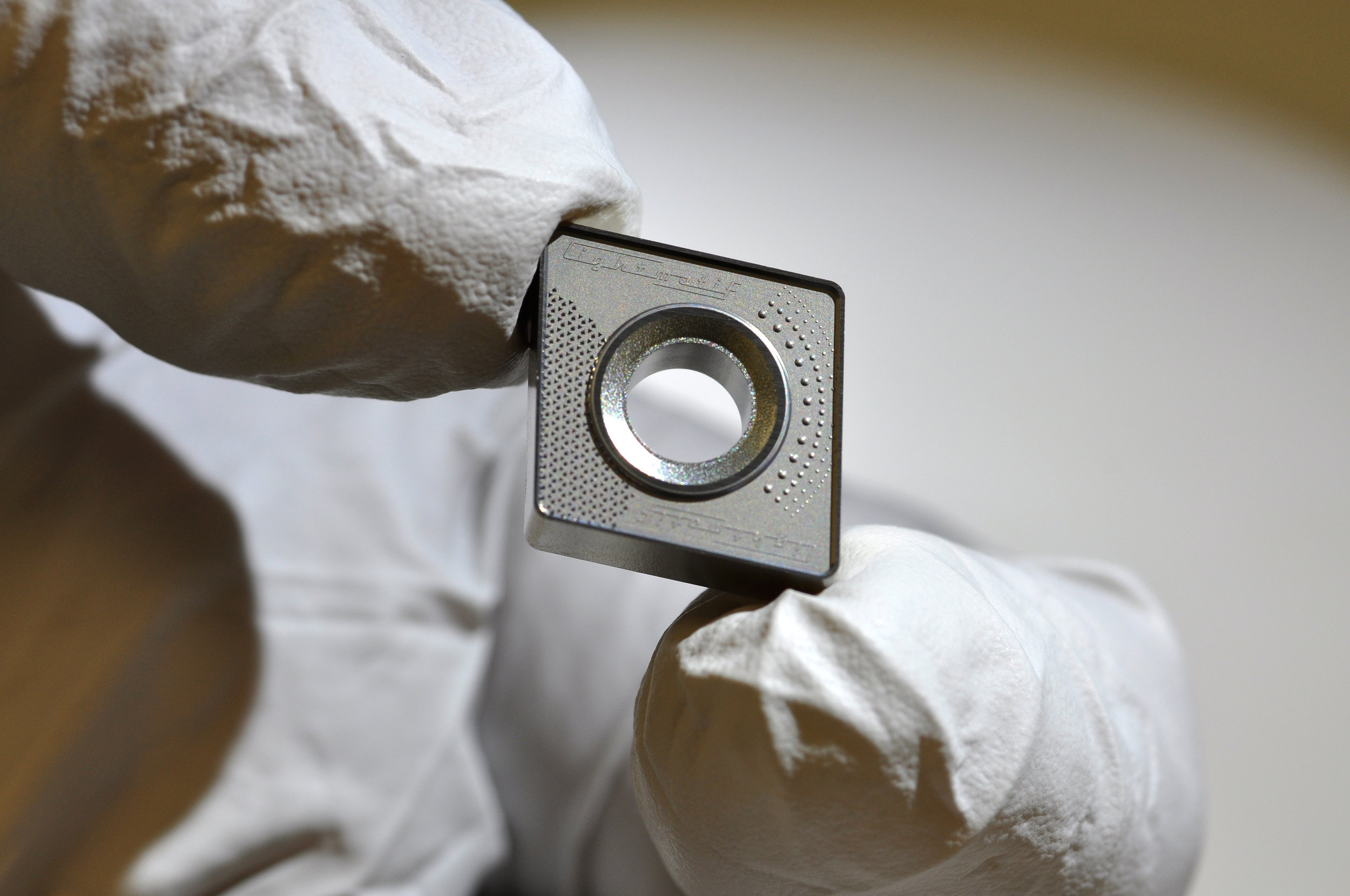

Sizler tarafından istenilen veya tarafımıza tavsiye edilen artık balanssızlık sınırları içinde takımlarınızı kalibre ediyoruz. Kalibrasyon için Haimer Tool Dynamic 1002 makinamızdan faydalanmaktayız.

Makinemiz ve deneyimli operatörlerimiz sayesinde 340 mm çapa ve 360 mm uzunluğa ve 15 kg ağırlığa kadar olan bütün takımlarınızın <0,1 gmm hassasiyette balans kalibrasyonunu yapabilmekteyiz.